هوش مصنوعی در سرو درایو

اجازه دهید ابتدا نگاهی به تکامل رویکرد تعمیر و نگهداری داشته باشیم. از همان ابتدا، ما چیزی را داشتیم که میتوانیم آن را رویکرد واکنشی بنامیم، به عبارت دیگر، زمانی که ماشینی کار نمیکند، میفهمیم که خراب شده است. نتیجه کلی این رویکرد به جهت اینکه ما تولید کننده همه تجهیزات نیستیم این خواهد بود که یا باید یک انبار بزرگ با تمام قطعات جایگزین داشته باشیم یا در نهایت با زمان طولانی تر منتظر تحویل جایگزین شویم.

به عنوان نمونه، من یک ماشین قدیمی دارم که در آن هیچ سنسوری وجود ندارد. هیچ عملکرد اضافی وجود ندارد، بنابراین وقتی چیزی خراب شد، ما فقط در حین رانندگی متوجه آن می شویم و در صنعت چنین مثالی می تواند قطعات مکانیکی خراب باشد که باید تعویض گردند.

سطح دوم توسعه، یک رویکرد پیشگیرانه برای جایگزینی اجزای مهم ماشین است. به عبارت دیگر ما هر چند وقت یک بار خط تولید یک کارخانه یا ماشین را خاموش و هر چیزی را که ممکن است خراب شود جایگزین می کنیم. به عنوان مثال به هواپیمایی فکر کنیم که برای ایمنی ما قبل از هر پرواز، یک بازرسی کوچک از هواپیما و هر چند وقت یکبار بازرسی اصلی دوره ای دارد.این شیوه درصنعت را بیشتر با تعویض قطعاتی که حتی ممکن است هنوز کاملا خراب نشده باشند، می شناسیم.این رویکرد را می توان در تعطیلات شرکت های تولیدی دید که در آن اپراتورها در تعطیلات هستند و خدمات تعمیر و نگهداری شامل بازرسی وتعویض قطعات از خسارت های بعدی جلوگیری می کند.

ایده رویکرد پیشگیرانه چیز جدیدی نیست. در نهایت ما اکنون به اوج تکامل رویکرد تعمیر و نگهداری رسیدهایم که بیش از هر چیز به ایده صنعت4(Industry 4) یا اینترنت اشیاء مرتبط است، به این معنی که ماشینها روز به روز حساستر میشوند و ما بیشتر در مورد آنچه در داخل آنها میگذرد میدانیم. . علاوه بر این، همیشه علاوه بر پارامترهای معمولی که اندازه گیری می کنیم در حال اندازه گیری پارامترهای دیگر نیستیم.منظوراین است که ،در بسیاری از موارد می توانیم از پدیده های فیزیکی اضافی برای یافتن غیرمستقیم وضعیت تحهیزات استفاده کنیم.به عنوان مثال تجزیه و تحلیل ارتعاش یا حتی نوسان در رابطه با بلبرینگ ها یا تجزیه و تحلیل تغییرات جریان در یک موتور یا مقاومت یا افزایش دمای اجزا. بنابراین اکنون میتوانیم قطعات فرسوده را قبل از پایان عمر مفید آنها جایگزین کنیم و در عین حال درهزینه و همچنین مراقبت از محیط زیست و کاهش ردپای کربن صرفهجویی کنیم.

از نظر تئوری فوق العاده جالب به نظر می رسد، اما وقتی به آن فکر می کنیم می بینم که به صدها و صدها حسگر نیاز خواهیم داشت و می بایست حجم عظیمی از داده ها را پردازش کنیم و این پروژه ها عظیم خواهند بود.این پروژه ها شامل تجزیه و تحلیل داده ها و سیستم برنامه ریزی و نصب سخت افزار، پیکربندی این سخت افزار و در نهایت پیاده سازی نرم افزار می باشند. اما این پایان ماجرا نیست زیرا بهینه سازی تست ها و در نهایت بحث استقرار در مقیاس بزرگتر و سپس نظارت وجود دارد. بنابراین نیازمند مراحل زیادی برای انجام است و متأسفانه این همیشه بهترین راه حل نیست زیرا پیاده سازی این نوع برنامه ها گران هستند و به کارکنان متخصص برای ایجاد کد نیاز دارند و نوشتن این کد به دلیل تجزیه و تحلیل داده ها زمان زیادی را می طلبد. بدترین قسمت احتمالاً این واقعیت است که حتی بعد از تمام آن کاری که ممکن است چندین ماه طول بکشد همانطور که می توانید تصور کنید دقت پیش بینی می تواند بسیار کم باشد مانند 50٪ و حتی در بهترین شرایط 70 یا 80 درصد.

بنابراین می توان گفت پیاده سازی دارای ریسک بالایی است.

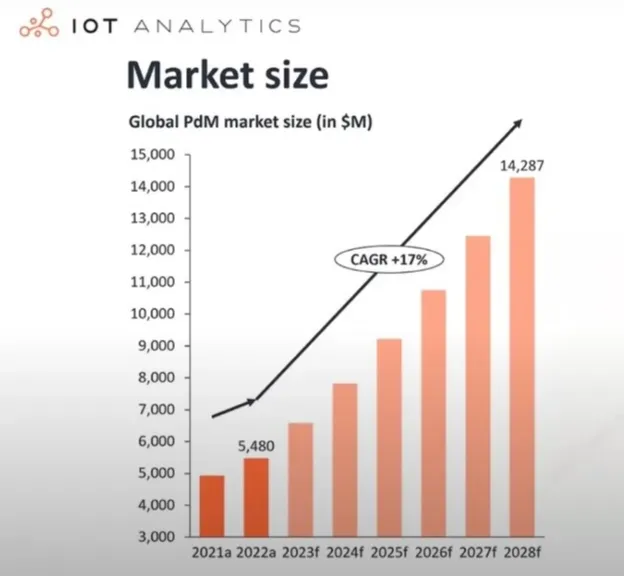

آیا با وجود اجرای دشوار تعمیر و نگهداری پیش بین،این رویکرد از نظر اقتصادی توجیه پذیر هست؟ نظر بازار در این مورد چیست، روند بازار نسبت به این موضوع چگونه است؟

به عنوان مثال در گزارش iot analytis ، ارزش بازار جهانی تعمیر و نگهداری پیش بین در سال 2022 در حدود 5.5 میلیارد دلار بود،این مقدار بسیار زیاد توسط شرکت های بسیار بزرگ با چند صد یا چند هزار کارمند که می توانند استطاعت ریسک سرمایه گذاری زیادی را داشته باشند جبران می شود. اما روند صعودی غیر قابل انکار در نمودار قابل مشاهده است.

همچنین اگر تعداد پرسوجوها در Google را بررسی نمود میتوان مشاهده کرد که تعداد عبارتهای کلیدی برای تعمیر و نگهداری پیشبین از تعداد پرسوجوهای مربوط به تشخیص مبتنی بر شرایط بیشتر است.

یکی از روندها در تعمیر و نگهداری پیش بین علاقه به ارائه راه حل کامل از طریق مدل های از پیش آموزش دیده(pretrained models) توسط سازندگان است که در دستگاه های خاصی گنجانده شده اند و دارای دقت پیش بینی بالا و پیاده سازی بسیار آسان هستند و نیازی به متخصص ندارد.

کدام ویژگی Servo Drive به ما امکان می دهد که از آن در پیش بینی استفاده کنیم؟

به سرو می توان مانند یک سنسور نگاه کرد که دارای انکودر است و می تواند مانند یک حسگر پیشرفته اطلاعات مفید زیادی را استخراج نماید. اما برای این که این امر امکان پذیر باشد، سروو باید ویژگی های خاصی را برآورده کند. برای مثال پاسخ فرکانس با سرعت بالا و وضوح رمزگذاری بسیار بزرگ داشته باشد.

جدیدترین سری سرو درایو j5 شرکت میتسوبیشی مجهز به الگوریتم Al با نام MAISART هست که می توان از آن برای پیش بینی(predictive) استفاده کرد.این سرو علاوه بر قابلیت پیش بینی از الگوریتم های پیشگیرانه(preventive)نیز استفاده می نماید.

این الگوریتم می تواند تغیرات پارامترهای دینامیکی مقاومت در برابر حرکت مانند خرابی مکانیکی یا روغن کاری از راه دور را از طریق ارتباط با درایو بررسی نماید. ثانیاً مقدار مقاومت استاتیکی در برابر حرکت درایو را جهت بررسی تغییرات کشش تسمه تایم و شل شدن تسمه تایم تشخیص دهد و ثالثاً برای بررسی مقدار بکلش (backlash) در گیربکس مکانیکی استفاده شود.

سیستم سروو سری MELSERVO-J5 انواع مختلفی از عملکردهای تعمیر و نگهداری را ارائه می دهد که مشکلات پیش بینی نشده را پیش بینی و از آن جلوگیری می کند و در صورت بروز مشکل، بازیابی سریع را امکان پذیر می کند.این عملکردها به کاهش زمان خرابی و افزایش بهره وری کمک می کنند و در عین حال از کیفیت محصولات شما محافظت می کنند.

سروو آمپلی فایرها و سروو موتورهای سری MELSERVO-J5 به انواع تعمیر و نگهداری پیش بینی و پیشگیرانه مجهز هستند.

تعمیر و نگهداری پیشبینیکننده که به عنوان نگهداری مبتنی بر شرایط (CBM) نیز شناخته میشود، عملی برای تشخیص تغییرات در ماشین از جمله لرزش و اصطکاک است به طوری که می توان قطعات را قبل از خرابی متناسب با آن تعویض کرد.انجام تعمیرات پیش بینی شده منجر به افزایش ظرفیت دستگاه می شود و به جلوگیری از خرابی سیستم، کاهش زمان تعمیر و نگهداری کمک می کند و هم بهره وری و هم کیفیت محصول را بهبود می بخشد.

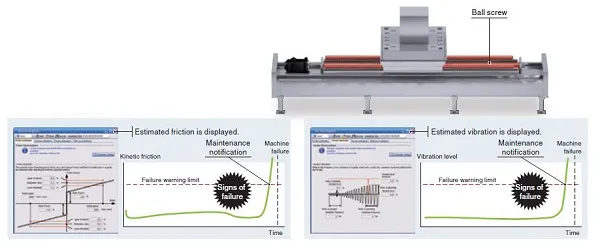

تشخیص تغییرات در ارتعاش و اصطکاک برای پیش بینی عمر سرویس اجزای مکانیکی درایو :

عملکرد تشخیصی به این صورت عمل می کند که استهلاک مرتبط با طول عمر را بر اساس اصطکاک و ارتعاشات اجزای محرک مکانیکی مانند توپ پیچ(BALL SCREWS)، تسمهها و چرخ دندهها تشخیص میدهد. این تابع به طور خودکار یک هشدار خرابی ایجاد می کند، خطاها را شناسایی می کند و در صورت بروز علائم خرابی یک هشدار خروجی می دهد. نتایج خرابی از طریق CC-Link IE TSN به ماژول Motion و سیستم IT منتقل می شود و می تواند برای تعمیر و نگهداری و تشخیص کلی ماشین استفاده شود.

سه کاربرد اصلی الگوریتم پیش بین مورد استفاده در سرو میسوبیشی را می توان به صورت خلاصه در زیر آورد:

1.توپ پیچ و راهنمای خطی(ball screws and linear guides):

نگهداری پیش بین بر اساس تخمین اصطکاک و ارتعاشات اجزای مکانیکی در قطعاتی مانند بال اسکرو و راهنماهای خطی عمل می کند.

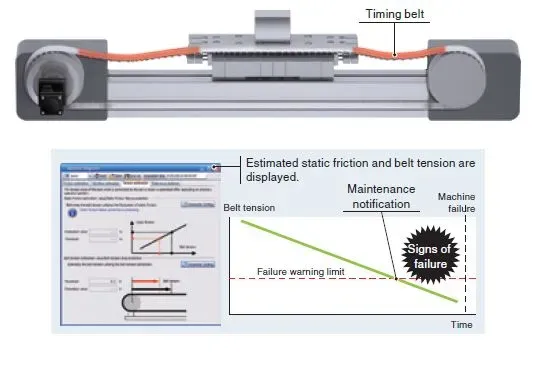

2.تسمه

این عملکرد فرسودگی تسمه تایم ها را بر اساس پیش بینی خطای اصطکاک استاتیک و استهلاک کشش شناسایی می نماید.

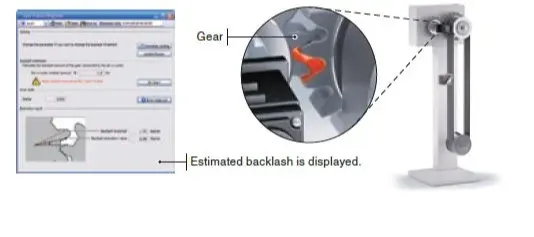

3.چرخ دنده ها

با استفاده از این عملکرد، پیش بینی خرابی دنده صورت گرفته و سروو دستوراتی را به طور خودکار تولید می کند و عملیات موقعیت یابی به عقب را برای تخمین میزان عکس العمل دنده اجرا می کند.

کنترل پیشگیرانه:(preventive)

اجزای مکانیکی سرو:این تابع زمان خرابی ماشین را بر اساس مسافت کل طی شده نشان خواهد داد و زمان فرا رسیدن آن را اعلام می کند.

تشخیص عمر تقویت کننده سروو:این تابع بر اساس تعداد دفعات روشن/خاموش رله، طول عمر فن ، زمان سرویس قطعات را به عنوان یک راهنمای تقریبی نشان می دهد.

مطالعه بیشتر در راهنمای جامع هوش مصنوعی در اتوماسیون صنعتی